English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hvorfor bruke kokingsutstyr?

-

Hvorfor bruke kokingsutstyr?

-

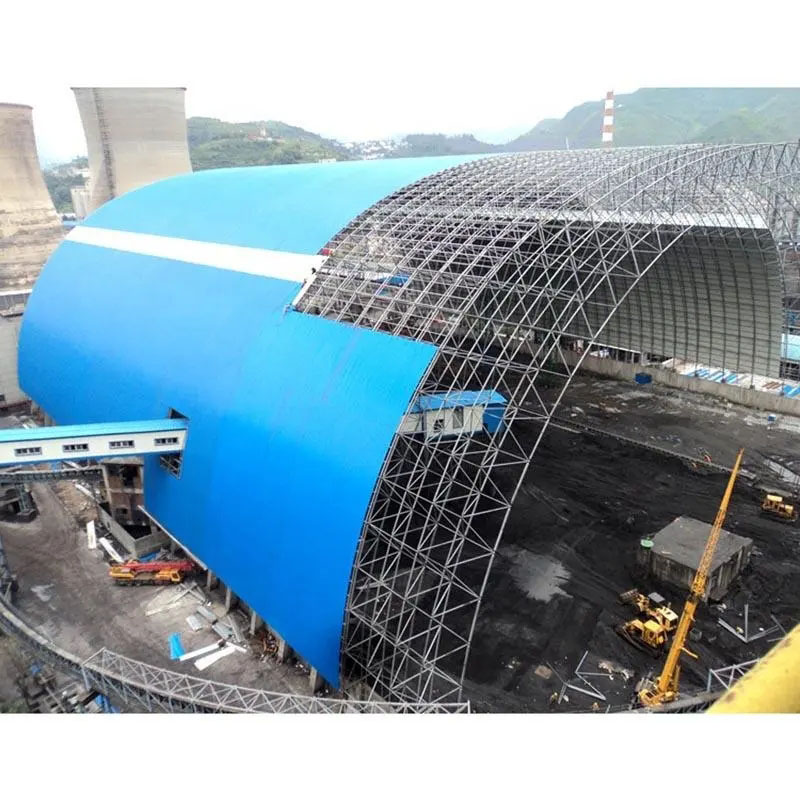

Deep Dive: Coke Guide & Coal Bunker

-

Tekniske spesifikasjoner for kokingsutstyret vårt

-

Vanlige spørsmål og svar om kokutstyr

-

Nyere bransjens nyheter og sammendrag / kontakt

Hvordan fungerer kokingsutstyr?

Kokingsutstyrer designet for å utføre kullkarbonisering (koking)-dvs. oppvarming av kull i et oksygenmangel miljø for å drive av flyktige forbindelser, og etterlater fast koks. Denne prosessen innebærer vanligvis: forvarming, pyrolyse, gassfrigjøring, kontrollert kjøling og håndtering av biprodukter som kullgass og tjære. Kokingsutstyret gir mekanisk struktur, varmehåndtering, tetningssystemer og materialhåndtering som kreves for sikker, effektiv og kontinuerlig drift.

Hvorfor er kokingsutstyr kritisk i industriell virksomhet?

-

Effektivitet og avkastningskontroll: Riktig design tillater optimalisering av koksutbytte og gass/flyktig utvinning.

-

Prosessstabilitet og sikkerhet: Riktig tetnings-, isolasjons- og kontrollsystemer reduserer varmetap, håndterer trykk og opprettholder sikker drift.

-

Utslippskontroll og miljøoverholdelse: Moderne kokingsutstyr integrerer gassfangst, fjerning av svovel og støvkontrollsystemer.

-

Holdbarhet og oppetid: Materialer av høy kvalitet og design reduserer driftsstans, forlenger levetiden og sikrer jevn drift.

Hvilke typer kokingsutstyr finnes (og hva gjør de)?

Eksempler inkluderer:

-

Biproduktkoksovner

-

Ikke-gjenvinning (varmegjenvinning) koksovner

-

Fluidiserte sengekoksenheter

-

Forsinket koking (i petroleums raffinerier, men konseptuelt relatert)

Hver type adresserer forskjellige råstoff, skala, biprodukthåndtering og operasjonelle parametere.

Når du velger kokingsutstyr, må en industriell kjøper vurdere fôrkullegenskaper, ønsket gjennomstrømning, utslippsbegrensninger, utvinning av biprodukter og integrasjon med nedstrøms prosesser.

Deep Dive: Coke Guide & Coal Bunker

Coke Guide

Coke Guide, den faste karbonrike rest fra kullkarbonisering, er et kritisk innspill i metallurgiske, kjemiske og energiapplikasjoner. Egenskapene (f.eks. Styrke, porøsitet, aske, fast karbon) bestemmer dens nytte i masovner, støperier, forgasning og andre systemer.

Nøkkelpoeng:

-

Porøsitet og reaktivitet: Koking skaper en porøs struktur, og øker forbrenning / reduksjonsatferd.

-

Styrke og størrelse: God koks må motstå slitasje og opprettholde struktur under høye belastninger.

-

Gassgjenoppretting: De flyktige produktene (kullgass, tjære, ammoniakk, svovelforbindelser) blir kondensert og rengjort for gjenbruk eller salg.

-

Integrering: Coke går ofte i masovner, og gasser mater varmer eller kjemiske planter.

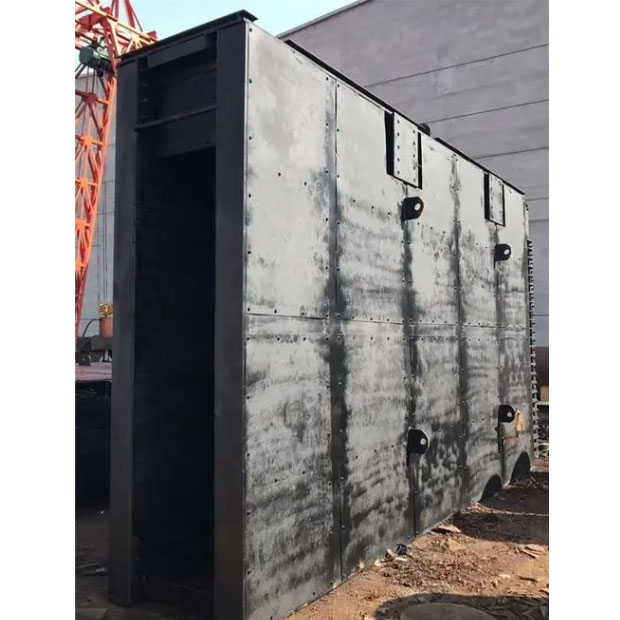

Kullbunker (dens rolle og design)

A kullbunkerer det mellomliggende lagringsanlegget mellom kullmatingssystemer (knuser / pulverizer / mater) og kokingsutstyret. Design og ytelse er kritisk fordi den buffer svingninger i fôrforsyningen, sikrer jevn fôrhastigheter og beskytter mot blokkeringer.

Viktig design og funksjonelle faktorer:

| Trekk | Forklaring / betydning |

|---|---|

| Kapasitet og volum | Må holde tilstrekkelig kull for å opprettholde jevn fôr under avbrudd eller vedlikehold. |

| Fôr enhetlighet | Design for å tillate ensartet flyt (unngå bro, rottehull) til matere. |

| Strukturell styrke | Må håndtere vekten, dynamiske belastninger og muligens temperatureffekter. |

| Tetning og inert gass / støvkontroll | Minimerer oksygeninntrengning, støvutslipp og spontan forbrenningsrisiko. |

| Fôringsmekanisme | Rotasjonsfôr, vibrerende matere eller skruer kan brukes til å måle kull inn i kokesystemet. |

| Overvåking og sensorer | Nivåsensorer, strømningssensorer, temperatursensorer for å oppdage bølger, blokkeringer eller hotspots. |

Kullbunkeren fungerer som bufferen, utjevner oppstrøms endringer og beskytter nedstrøms kokingsprosess mot fôrforstyrrelse.

Tekniske spesifikasjoner for kokingsutstyret vårt

Nedenfor er en detaljert presentasjon av kokingsutstyrets parametere og funksjoner. Vi bryter ned nøkkelmoduler for å vise profesjonell dybde.

A. Kjerneutstyrsmoduler og funksjoner

| Modul / komponent | Parameter / spesifikasjon | Typisk verdi / område | Formål / notater |

|---|---|---|---|

| Antall ovner / kamre | n | 20 - 100 (kan tilpasset) | Bestemmer parallell gjennomstrømning |

| Kammerdimensjoner | Bredde × høyde × dybde | f.eks. 0,6 m × 2,5 m × 15 m | Skreddersydd til kapasitet og kulltype |

| Oppvarmingstemperaturområde | 900 ° C til 1.300 ° C | Avhenger av kulltype | Pyrolyse / karboniseringssone |

| Oppvarmingshastighet | ° C/time | 100 - 300 ° C/t | Kontrollerer flyktig frigjøringskinetikk |

| Koks syklustid | h | 15 - 30 timer | Tid for full karbonisering + kjøling |

| Kjølemetode | Vannluken / inert gass / tørr slukking | Tilpassbar | Påvirker kokskvalitet og utslipp |

| Tetningssystem | Bell Seal, hydraulisk / mekanisk | — | Forhindre oksygeninntrenging, gasslekkasje |

| Gassgjenoppretting og rensing | Volum (nm³/t), svovelfjerning (ppm) | f.eks. 5.000 nm³/t, ≤ 100 ppm SO₂ | Oppfyller miljømormer |

| Askinnholdstoleranse | % | ≤ 10 % (avhengig av kull) | Kullfôrbehov |

| Feed kullstørrelse | mm | <50 mm typisk | For å sikre jevn oppvarming |

| Gjennomstrømning per kammer | tonn/dag | f.eks. 200–500 t/d | Varierer med design |

| Materiale og fôr | Ildfast murstein, høykvalitetslegering | — | Tåler høy temperatur og korrosjon |

| Kontrollsystem | PLC / DCS med SCADA | — | Automatisering, alarmer, datalogging |

| Vedlikeholdsintervall | Måneder | f.eks. 12–24 måneder | For ildfaste, seler, mekaniske deler |

B. Eksempel: Eksempelspesifikasjon for en midtskala enhet

Her er et eksempelkonfigurasjon:

| Parameter | Verdi |

|---|---|

| Totalt antall kamre | 30 |

| Kammerstørrelse (w × h × d) | 0,6 m × 2,5 m × 12 m |

| Syklustid | 24 timer |

| Oppvarmingstemperatur | opptil 1200 ° C |

| Gjennomstrømning per kammer | ~ 300 t/dag |

| Total gjennomstrømning | ~ 9000 t/dag |

| Kjølemetode | Tørr slukking med inert gass |

| Gassgjenoppretting | 8000 nm³/t, ≤ 80 ppm SO₂ |

| Kontrollsystem | DCS med fjernovervåking |

| Ildfast forventet levealder | > 2 år under designforhold |

| Kullfôrstørrelse | 0 - 40 mm |

| Maks asketoleranse | 8 % |

C. Integrering og støttesystemer

-

Kullforberedelse og knusing: Forsikre deg om at fôrkull er i akseptabel størrelse.

-

Gasshåndtering og rensing: Systemer for tjærefjerning, svovelskrubbing, støvseparasjon.

-

Varmegjenvinning og gjenbruk: Røykgass varmevekslere, dampgenereringssystemer.

-

Utslippskontroller: Støvfangere, skrubber, VOC -reduksjon.

-

Instrumentering og overvåking: Temperatur, trykk, gasssammensetning, strømning, nivå sensorer.

-

Sikkerhetssystemer: Overtrykksavlastning, inert gassrensing, nødavstengning.

Disse spesifikasjonene kan tilpasses - vi designer per sted, kulltype, miljøgrenser og ønsket gjennomstrømning.

Vanlige spørsmål og svar om kokingsutstyr (FAQ)

Spørsmål: Hvilke kullegenskaper er kritiske for god koksytelse?

A: De viktigste kullegenskapene inkluderer flyktig innhold, askeinnhold, svovelinnhold, fuktighet og størrelsesfordeling. Lav aske, moderat flyktig materiale, lav svovel og kontrollert størrelse er best. Disse bestemmer kokskvalitet, utslipp og termisk dynamikk.

Spørsmål: Hvor lang er den typiske operasjonelle levetiden til et kokingsutstyrssystem?

A: Med riktig vedlikehold, ildfast fornyelse, utskifting av deler og drift innen designparametere, kan et kokesystem tjene pålitelig i 20+ år. Key Wear Parts (Seals, Refactory) kan kreve periodisk service.

Spørsmål: Hvordan håndteres emisjonskontrollen i moderne kokingsplanter?

A: Utslipp styres via gassgjenoppretting (fangst av flyktige gasser), tjære / ammoniakk / svovelskrubbing, støvfilter og inert gassforsegling for å forhindre inntrenging av oksygen. Overholdelse av lokale miljøforskrifter er integrert i utformingen.

Nyere bransjens nyheter i spørsmål og sammendrag / kontakt / kontakt

Hvilke nyere trender eller nyheter påvirker kokingsutstyrssektoren?

-

Hvorfor skyver stål- og energibehov oppgradering av koksanlegg?

Etter hvert som den globale etterspørselen etter stål og energi intensiveres, søker operatørene mer effektive kokesystemer med lavere utslipp for å redusere kostnadene og overholde strengere miljøstandarder. -

Hvordan påvirker karbonregulering kokingsanlegg?

Utslippskapsler og karbonpriser i mange jurisdiksjoner tvinger kokende anleggsoperatører til å investere i karbonfangst, VOC -kontroll og energigjenvinningssystemer. -

Hvilke nyvinninger dukker opp innen design av kokingsutstyr?

Nye materialer (keramikk med høy temperatur, avanserte legeringer), forbedrede kontrollsystemer (AI/ML prediktivt vedlikehold) og modulære enheter for fleksibel skala får trekkraft.

Disse nyhetsartiklene, innrammet som spørsmål, stemmer overens med ofte søkte informasjonsspørsmål i industrielt utstyr og produksjonssektorer.

Våre tilbud om kokingsutstyr er konstruert for å oppfylle strenge industrielle krav, blande høy gjennomstrømning, utslippskontroll, lang levetid og fleksibel tilpasning. Enten fokuset ditt er metallurgisk koksproduksjon, utvinning av kjemisk gass eller integrert kraftproduksjon, leverer vi systemer bygget for ytelse.

Vi leverer stolt under vår Tau, bygget på flere tiår med ingeniørfag og bransjetillit. For systemdesign, priser, konsultasjon eller integrasjon av nettsteder,Kontakt oss- Vi hjelper deg med å designe den optimale kokingsløsningen som er skreddersydd etter dine behov.